- fouladgostar

- نورد مفتول

تاریخچه نورد

تاریخچه راستین نورد به مفهوم امروزی آن ولی در شکلهای بسیار ساده و اندازههای کوچک به سده هفدهم برمی گردد. به این صورت که دوغلتک چدنی در یک چهارچوب چوبی قرار داده میشد و فلزاتی چون قلع و سرب را نورد میکردند. هر چند پیش از این از غلتکها برای صاف کردن و فشردن مواد استفاده میشد، ولی ایده استفاده از غلتکها به منظور ایجاد کاهش در سطح مقطع فلز، در این دوره بوجود آمد

پس از آن کوشش شد از غلتکهای بزرگتر و سنگین تر استفاده شود و گشتاور لازم برای به چرخش درآوردن آنها بوسیله نیروی اسب یا پرههای آبی تأمین میشد. ایده ایجاد شیار روی غلتکها، به منظور شکل دادن به مقاطع میلهها و تیرها نیز به همین دوران برمیگردد.

قفسههای دو غلتکه به سرعت گامهای تکاملی خود را پیمودند و بزودی افزون بر نورد فلزهای نرم، نورد گرم فولاد نیز شدنی شد. تنگنای نیرو و توان، ایده استفاده از غلتکهای کوچکتر را مطرح کرد. زیرا صنعتگران به تجربه متوجه شده بودند که نورد با غلتکهای کوچکتر به نیرو و توان کمتری نیاز دارد. از اینرو استفاده از غلتکهای کاری کوچکتر که بوسیله غلتکهای بزرگتر پشتیبانی میشدند متداول شد و در اصطلاح قفسههای چهار غلتکه بوجود آمدند.

بخشی ازخدمات ما در زمینه صادرات و ترخیص کالا شامل:

نَوَرد (به انگلیسی: Rolling) یکی از روشهای شکلدهی مواد دارای قابلیت مومسانی است. در دماهای پایین و نزدیک دمای اتاق تنها فلزات و برخی از پلیمرها قابلیت مومسانی مناسب از خود نشان میدهند. برای افزایش این قابلیت و همچنین شکلدهی موادی که در دماهای پایین نورد آنها امکانپذیر نیست، از نورد گرم استفاده میشود.

فرایند نورد یکی از بهترین و کاربردیترین روشهای شکل دادن است و آن عبارت از تغییر شکل پلاستیک ماده از طریق عبور بین غلتکها میباشد. انواع محصولات از قبیل تیرآهن و نبشی با مقاطع مختلف به وسیله این فرایند تولید میشوند. معمولاً این روش با فرایند فورجینگ در رقابت بوده و برتری هر کدام بستگی به پیشرفته تر بودن تکنولوژی آن دارد، ولی بهطور کلی از نظر حجم و کمیت تولیدات، فرایند نورد در مقام اول پروسههای شکل دادن فلزات قرار دارد.

فرایند نورد

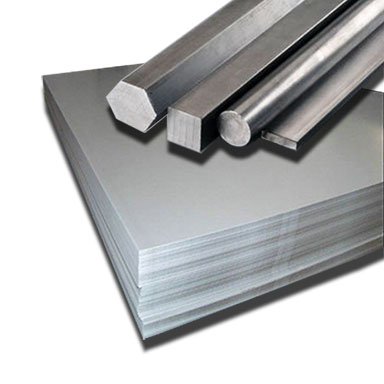

هدف مهندسی نورد فلزات عبارت است از تغییر فرم شمش یا ورق به شکل مورد نظر. معمولاً محصول نهایی نورد، تولید ورق یا مفتول است. پس از اتمام تغییر فرم، محصول نهایی توسط دستگاههای برشی خط مانند قیچی واره به طول مورد نظر برش داده شده و پس از عملیات تکمیلی و کنترل، بستهبندی گردیده و به انبار محصول حمل میشود.

از دستگاههای نورد بهطور بسیار گستردهای برای گرمکاری و سردکاری بسیاری از فلزات و آلیاژها، در اندازههای بسیار متنوع استفاده میشود. برخی از شمشهایی که به تولید ورق فولادی اختصاص داده شدهاند ممکن است ۲۰ تن یا بیشتر وزن و حداقل ۰.۳m ضخامت داشته باشند. یک کارخانه نورد ممکن است به تنهایی در هر هفته ۵۰۰۰۰ تن تختال فولادی با پهنای تا حدود ۱.۸mتولید کند. نیز آلومینیوم را میتوان به صورت نوار ورقهایی به پهنای ۴m نورد کرد و از طرف دیگر، ورقهای بسیار نازک آلومینیومی را میتوان با ضخامتی حدود ۰.۰۲۵mm تولید نمود.

نورد از حیث دمای عملیات به دو گروه نورد سرد و نورد گرم تقسیم میگردد. در نورد گرم قابلیت تغییر شکل خیلی بالاست. از آنجا که در اثر تبلور مجدد، استحکام تسلیم بهطور قابل ملاحظهای کاهش مییابد، لذا نیروی لازم برای فرایند نورد قطعات بزرگ در فرایند نورد گرم افت محسوسی دارد. در نورد سرد یک سطح تمام شده مطلوب حاصل میشود. این عملیات عمدتاً برای فرایند تغییر شکل نهایی استفاده میگردد.

نورد مفتول حلقهای

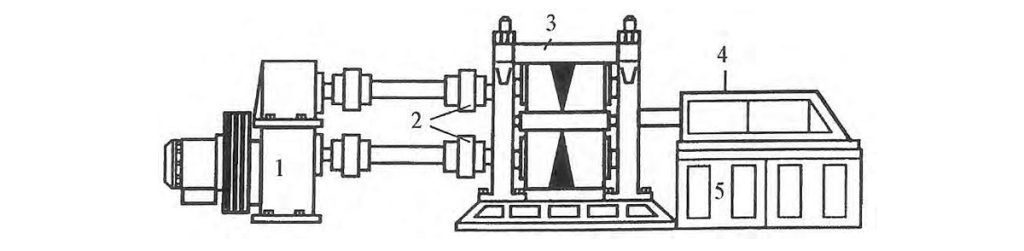

فرایند نورد شامل گذراندن تکهای از ماده از بین دو غلتک است. در اثر تنش فشاری اعمال شده توسط غلطکها ضخامت ماده کاهش مییابد. دستگاههای نورد در مدلهای دو، سه و چهار غلطکه موجود میباشد.

سفارش نورد مفتول

نقشه نورد مفتول